نامیاتی کھاد کی پیداوار لائن

ایک نامیاتی کھاد کی پیداوار لائن ایک جامع نظام ہے جو مختلف نامیاتی مواد سے اعلیٰ معیار کی نامیاتی کھاد تیار کرنے کے لیے ڈیزائن کیا گیا ہے۔یہ پروڈکشن لائن نامیاتی فضلہ کو غذائیت سے بھرپور کھادوں میں تبدیل کرنے کے لیے مختلف عمل، جیسے ابال، کرشنگ، مکسنگ، دانے دار، خشک کرنے، کولنگ اور پیکیجنگ کو یکجا کرتی ہے۔

نامیاتی کھادوں کی اہمیت:

نامیاتی کھادیں مٹی کی صحت اور زرخیزی کو بہتر بناتے ہوئے پودوں کو ضروری غذائی اجزاء فراہم کرکے پائیدار زراعت میں اہم کردار ادا کرتی ہیں۔کیمیائی کھادوں کے برعکس، نامیاتی کھاد قدرتی ذرائع سے حاصل کی جاتی ہے، جیسے جانوروں کی کھاد، کھاد، فصل کی باقیات، اور نامیاتی فضلہ۔وہ مصنوعی کیمیکلز پر انحصار کم کرکے، ماحولیاتی آلودگی کو کم کرکے، اور طویل مدتی مٹی کی پیداواری صلاحیت کو فروغ دے کر زرعی طریقوں کی مجموعی پائیداری میں اپنا حصہ ڈالتے ہیں۔

نامیاتی کھاد کی پیداوار لائن کے اجزاء:

ابال کا سامان: نامیاتی کھاد کی پیداوار لائن ابال کے عمل سے شروع ہوتی ہے جہاں نامیاتی مواد مائکروبیل سڑن سے گزرتا ہے۔ابال کا سامان، جیسا کہ کمپوسٹ ٹرنرز یا فرمینٹر، نامیاتی مادے کے کنٹرول شدہ گلنے کی سہولت فراہم کرتے ہیں، اسے غذائیت سے بھرپور کھاد میں تبدیل کرتے ہیں۔

کرشنگ اور مکسنگ مشینیں: ابال کے بعد، ھاد یا نامیاتی مواد کو کچل کر ملانے کی ضرورت ہے تاکہ یکساں مرکب کو یقینی بنایا جا سکے۔کرشر اور مکسر کا استعمال مواد کو چھوٹے ذرات میں توڑنے اور مختلف نامیاتی اجزاء کو یکساں طور پر ملانے کے لیے کیا جاتا ہے۔

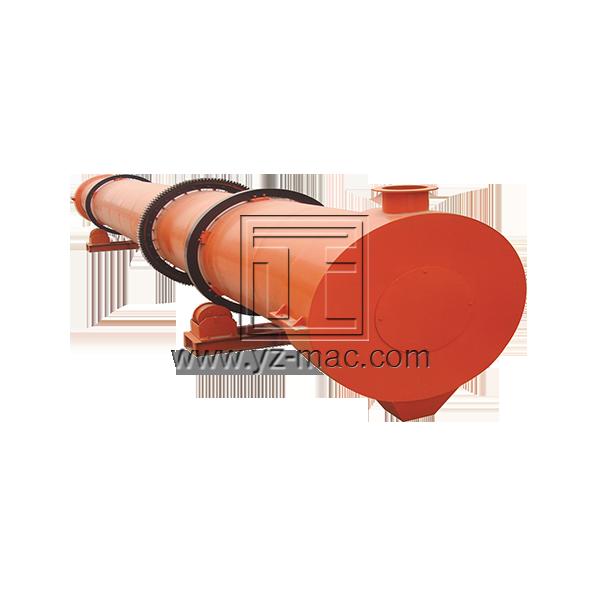

گرانولیشن کا سامان: دانے دار کھاد کی پیداوار کے عمل میں ایک اہم مرحلہ ہے۔دانے دار، جیسے ڈسک گرانولیٹرز یا روٹری ڈرم گرانولیٹرز، نامیاتی مواد کو دانے دار یا چھروں میں تبدیل کرنے کے لیے استعمال کیے جاتے ہیں۔یہ عمل غذائیت کے مواد کو بہتر بناتا ہے، ذخیرہ کرنے اور نقل و حمل کی کارکردگی کو بڑھاتا ہے، اور مٹی میں غذائی اجزاء کے کنٹرول شدہ اخراج میں سہولت فراہم کرتا ہے۔

خشک کرنے اور ٹھنڈا کرنے کے نظام: ایک بار دانے دار بننے کے بعد، انہیں زیادہ نمی کو دور کرنے اور خراب ہونے سے روکنے کے لیے خشک کرنے کی ضرورت ہے۔خشک کرنے والے آلات، جیسے روٹری ڈرائر یا بیلٹ ڈرائر، مطلوبہ نمی کے مواد کو حاصل کرنے کے لیے استعمال کیے جاتے ہیں۔کولنگ سسٹم، بشمول کولر یا سائکلون، پھر پیکیجنگ سے پہلے خشک دانے داروں کے درجہ حرارت کو کم کرنے کے لیے استعمال کیے جاتے ہیں۔

پیکجنگ اور اسٹوریج: نامیاتی کھاد کی پیداوار لائن میں آخری مرحلہ تیار شدہ مصنوعات کی پیکنگ ہے۔پیکیجنگ مشینیں، جیسے بیگنگ مشینیں یا خودکار پیکیجنگ سسٹم، نامیاتی کھادوں کو تھیلوں یا کنٹینرز میں پیک کرنے کے لیے استعمال ہوتے ہیں۔نامیاتی کھادوں کے استعمال کے لیے تیار ہونے تک ان کے معیار اور تاثیر کو برقرار رکھنے کے لیے ذخیرہ کرنے کے مناسب حالات ضروری ہیں۔

نامیاتی کھاد کے استعمال کے فوائد:

بہتر مٹی کی صحت: نامیاتی کھادیں زمین کو نامیاتی مادے، فائدہ مند مائکروجنزموں اور ضروری غذائی اجزاء سے مالا مال کرتی ہیں۔وہ مٹی کی ساخت، پانی کو برقرار رکھنے کی صلاحیت، اور غذائی اجزاء کو برقرار رکھتے ہیں، جس سے مٹی کی صحت، زرخیزی اور طویل مدتی پیداوار میں بہتری آتی ہے۔

ماحول دوست: نامیاتی کھاد قدرتی ذرائع سے حاصل کی جاتی ہے اور ان میں کوئی نقصان دہ مصنوعی کیمیکل نہیں ہوتا۔وہ پانی اور فضائی آلودگی کے خطرے کو کم کرتے ہیں، ماحولیاتی نظام پر منفی اثرات کو کم کرتے ہیں، اور پائیدار زرعی طریقوں کی حمایت کرتے ہیں۔

متوازن غذائی اجزا: نامیاتی کھاد غذائی اجزاء کی سست اور مستقل رہائی فراہم کرتی ہے، جس سے پودوں کو ایک طویل مدت تک متوازن فراہمی یقینی ہوتی ہے۔اس سے غذائی اجزا کے اخراج کا خطرہ کم ہوتا ہے اور مٹی میں غذائیت کے عدم توازن کو روکنے میں مدد ملتی ہے۔

بہتر فصل کا معیار: نامیاتی کھادوں کا استعمال پودوں کی صحت مند نشوونما کو فروغ دیتا ہے، فصل کے معیار کو بہتر بناتا ہے، اور غذائی مصنوعات کی غذائیت کو بڑھاتا ہے۔نامیاتی کاشتکاری کے طریقے فصلوں میں کیڑے مار ادویات کی باقیات کو کم کرنے میں بھی حصہ ڈالتے ہیں، صارفین کے لیے محفوظ اور صحت مند خوراک کو یقینی بناتے ہیں۔

ایک نامیاتی کھاد کی پیداوار لائن نامیاتی مواد کو غذائیت سے بھرپور کھادوں میں تبدیل کرنے، پائیدار زراعت اور مٹی کی صحت کو فروغ دینے کے لیے ایک جامع حل پیش کرتی ہے۔پروڈکشن لائن کے اجزاء کو استعمال کرتے ہوئے، بشمول ابال کا سامان، کرشنگ اور مکسنگ مشینیں، گرانولیشن کا سامان، خشک کرنے اور کولنگ سسٹم، اور پیکیجنگ اور اسٹوریج کی سہولیات، نامیاتی مواد کو اعلیٰ معیار کی نامیاتی کھاد میں تبدیل کیا جا سکتا ہے۔نامیاتی کھادوں کا استعمال پائیدار زرعی طریقوں کی حمایت کرتا ہے، مٹی کی صحت کو بہتر بناتا ہے، ماحولیاتی آلودگی کو کم کرتا ہے، اور فصل کے معیار کو بڑھاتا ہے۔