ہمارے پاس کمپاؤنڈ فرٹیلائزر پروڈکشن لائن کا مکمل تجربہ ہے۔ہم پروڈکشن کے عمل میں نہ صرف ہر پراسیس لنک پر توجہ مرکوز کرتے ہیں، بلکہ ہر پوری پروڈکشن لائن کے عمل کی تفصیلات کو بھی ہمیشہ سمجھتے ہیں اور آسانی سے آپس میں جڑنے کو حاصل کرتے ہیں۔ہم گاہکوں کی اصل ضروریات کے مطابق اپنی مرضی کے مطابق پروڈکشن لائن حل فراہم کرتے ہیں۔

مکمل پیداواری عمل Yuzheng Heavy Industries کے ساتھ آپ کے تعاون کے اہم فوائد میں سے ایک ہے۔ہم ڈرم گرانولیشن پروڈکشن لائنوں کے مکمل سیٹ کے پروسیس ڈیزائن اور تیاری فراہم کرتے ہیں۔

پیچیدہ کھاد ایک مرکب کھاد ہے جس میں نائٹروجن، فاسفورس اور پوٹاشیم ہوتا ہے، جو کسی ایک کھاد کے مخصوص تناسب کے مطابق ملایا جاتا ہے اور کیمیائی رد عمل سے ترکیب کیا جاتا ہے۔غذائیت کا مواد یکساں ہے اور ذرہ کا سائز ایک جیسا ہے۔کمپاؤنڈ فرٹیلائزر پروڈکشن لائن میں مختلف مرکب کھاد کے خام مال کے دانے دار ہونے کے لیے وسیع موافقت ہے۔

مرکب کھاد میں یکساں دانے دار، چمکدار رنگ، مستحکم معیار، اور فصلوں کے ذریعے جذب ہونے میں آسانی سے تحلیل ہونے کی خصوصیات ہوتی ہیں۔خاص طور پر، یہ کھاد اگانے کے لیے بیجوں کے لیے نسبتاً محفوظ ہے۔ہر قسم کی مٹی اور گندم، مکئی، خربوزہ اور پھل، مونگ پھلی، سبزیاں، پھلیاں، پھول، پھل دار درخت اور دیگر فصلوں کے لیے موزوں ہے۔یہ بیس کھاد، کھاد، کھاد کا پیچھا، کھاد اور آبپاشی کے لیے موزوں ہے۔

مرکب کھاد کی پیداوار کے لیے خام مال میں یوریا، امونیم کلورائیڈ، امونیم سلفیٹ، مائع امونیا، امونیم مونو فاسفیٹ، ڈائمونیم فاسفیٹ، پوٹاشیم کلورائیڈ، پوٹاشیم سلفیٹ، بشمول کچھ مٹی اور دیگر فلرز شامل ہیں۔مٹی کی ضروریات کے مطابق مختلف نامیاتی مواد شامل کیے جاتے ہیں:

1. جانوروں کا اخراج: مرغی، سور کا گوبر، بھیڑ کا گوبر، گائے گانا، گھوڑے کی کھاد، خرگوش کی کھاد وغیرہ۔

2، صنعتی فضلہ: انگور، سرکہ سلیگ، کاساوا کی باقیات، چینی کی باقیات، بائیو گیس فضلہ، کھال کی باقیات وغیرہ۔

3. زرعی فضلہ: فصل کا بھوسا، سویا بین کا آٹا، روئی کا پاؤڈر، وغیرہ۔

4. گھریلو فضلہ: کچن کا کوڑا کرکٹ

5، کیچڑ: شہری کیچڑ، ندی کیچڑ، فلٹر کیچڑ، وغیرہ۔

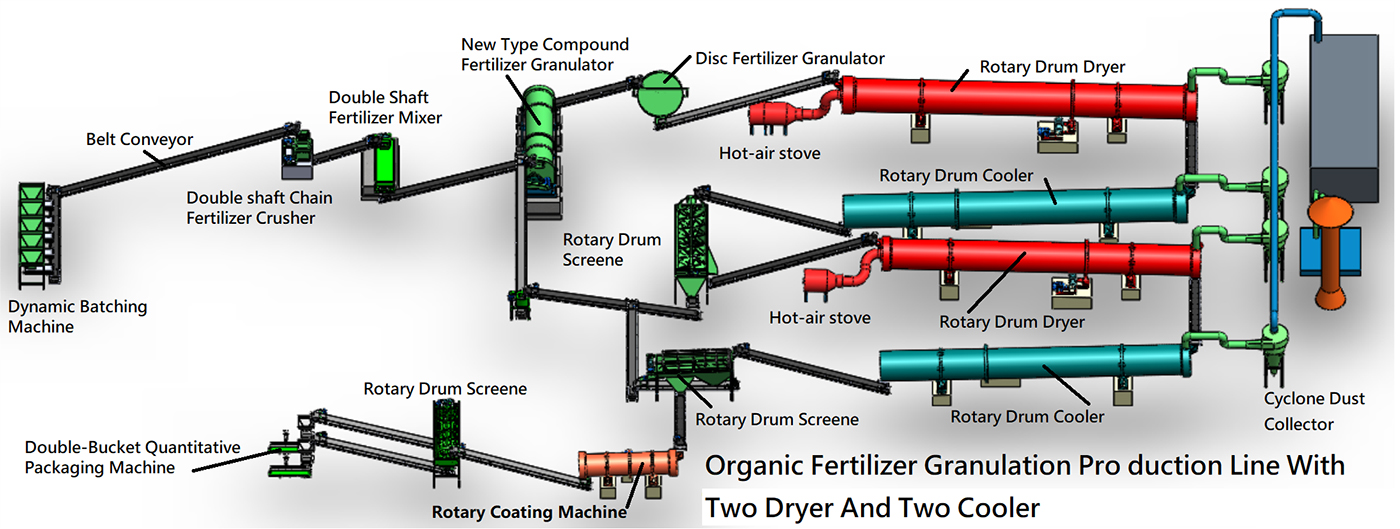

کمپاؤنڈ فرٹیلائزر پروڈکشن لائن ایک متحرک اجزاء، ایک دو محور بلینڈر، ایک نیا کمپاؤنڈ فرٹیلائزر گرینولیٹر، ایک عمودی چین کولہو، ایک ڈرم خشک کرنے والا کولر، ایک ڈرم چھلنی مشین، کوٹنگ مشین، ایک دھول جمع کرنے والا، ایک خودکار پیکیجنگ سے لیس ہے۔ مشین اور دیگر معاون سامان۔

فرٹیلائزر پروڈکشن لائن کے سازوسامان کے ایک پیشہ ور صنعت کار کے طور پر، ہم صارفین کو 10,000 ٹن فی سال سے 200,000 ٹن فی سال کی پیداوار لائن فراہم کرتے ہیں۔

1. جدید ڈرم گرانولیشن مشین کے ساتھ گرانولیشن کی شرح 70% تک زیادہ ہے۔

2. کلیدی اجزاء لباس مزاحم اور سنکنرن مزاحم مواد کو اپناتے ہیں، اور سامان ایک طویل سروس کی زندگی ہے.

3. روٹری ڈرم گرانولیٹر سلیکون یا سٹینلیس سٹیل کی پلیٹوں سے جڑا ہوا ہے، اور مواد کو مشین کی اندرونی دیوار سے لگانا آسان نہیں ہے۔

4. مستحکم آپریشن، آسان دیکھ بھال، اعلی کارکردگی اور کم توانائی کی کھپت۔

5. مسلسل پیداوار حاصل کرنے کے لیے پوری پروڈکشن لائن کو جوڑنے کے لیے بیلٹ کنویئر کا استعمال کریں۔

6. ماحولیاتی تحفظ کے لیے دم گیس کے علاج کے لیے دھول ہٹانے والے چیمبر کے دو سیٹ استعمال کریں۔

7. دو چھلنی کی محنت کی تقسیم اس بات کو یقینی بناتی ہے کہ ذرہ کا سائز یکساں ہے اور معیار اہل ہے۔

8. یکساں اختلاط، خشک کرنے، کولنگ، کوٹنگ اور دیگر عمل تیار شدہ مصنوعات کو معیار میں اعلیٰ بناتے ہیں۔

کمپاؤنڈ فرٹیلائزر پروڈکشن لائن کے عمل کا بہاؤ: خام مال کے اجزاء → خام مال کی آمیزش → گرانولیشن → خشک کرنے والی → کولنگ → تیار مصنوعات کی اسکریننگ → پلاسٹک پارٹیکل فریگمنٹیشن → کوٹنگ → تیار مصنوعات کی پیکیجنگ → اسٹوریج۔نوٹ: یہ پروڈکشن لائن صرف حوالہ کے لیے ہے۔

خام مال کے اجزاء:

مارکیٹ کی طلب اور مقامی مٹی کے تعین کے نتائج کے مطابق، یوریا، امونیم نائٹریٹ، امونیم کلورائیڈ، امونیم تھیو فاسفیٹ، امونیم فاسفیٹ، ڈائمونیم فاسفیٹ، ہیوی کیلشیم، پوٹاشیم کلورائیڈ (پوٹاشیم سلفیٹ) اور دیگر خام مال کو ایک مخصوص شکل میں تقسیم کیا جاتا ہے۔additives، ٹریس عناصر، وغیرہ بیلٹ ترازو کے ذریعے ایک خاص تناسب میں اجزاء کے طور پر استعمال کیا جاتا ہے.فارمولے کے تناسب کے مطابق، تمام خام مال کے اجزاء کو بیلٹ سے مکسر تک یکساں طور پر بہایا جاتا ہے، ایک عمل جسے پریمکس کہتے ہیں۔یہ فارمولیشن کی درستگی کو یقینی بناتا ہے اور موثر مسلسل اجزاء حاصل کرتا ہے۔

1. مکس:

تیار شدہ خام مال کو مکمل طور پر ملایا جاتا ہے اور یکساں طور پر ہلایا جاتا ہے، جو اعلیٰ کارکردگی اور اعلیٰ معیار کی دانے دار کھاد کی بنیاد رکھتا ہے۔ایک افقی مکسر یا ڈسک مکسر یکساں اختلاط اور ہلچل کے لیے استعمال کیا جا سکتا ہے۔

2. دانے دار:

یکساں طور پر مکس کرنے اور کچلنے کے بعد مواد کو بیلٹ کنویئر سے نئے کمپاؤنڈ فرٹیلائزر گرانولیٹر میں منتقل کیا جاتا ہے۔ڈھول کی مسلسل گردش کے ساتھ، مواد ایک مخصوص راستے کے ساتھ ایک رولنگ تحریک بناتا ہے.پیدا ہونے والے اخراج کے دباؤ کے تحت، مواد کو چھوٹے ذرات میں دوبارہ جوڑ دیا جاتا ہے اور آہستہ آہستہ ایک قابل کروی شکل بنانے کے لیے ارد گرد کے پاؤڈر سے منسلک کیا جاتا ہے۔دانے دار۔

3. خشک دانے دار:

دانے دار مواد کو خشک کرنے کی ضرورت ہے اس سے پہلے کہ یہ ذرہ نمی کی ضروریات کو پورا کر سکے۔جب ڈرائر گھومتا ہے، اندرونی لفٹنگ پلیٹ مولڈنگ ذرات کو مسلسل اٹھاتی اور پھینکتی ہے، تاکہ مواد گرم ہوا کے ساتھ مکمل رابطے میں ہو تاکہ اس سے نمی دور ہو، تاکہ یکساں خشک کرنے کا مقصد حاصل کیا جا سکے۔یہ ایک آزاد ہوا صاف کرنے کا نظام اپناتا ہے تاکہ مرکزی طور پر خارج ہونے والی گیسوں کا اخراج ہو اور توانائی کی بچت ہو اور کھپت کو کم کیا جا سکے۔

4. گرینول کولنگ:

مواد کے ذرات خشک ہونے کے بعد، انہیں ٹھنڈا کرنے کے لیے کولر میں بھیجنے کی ضرورت ہے۔کولر کو بیلٹ کنویئر کے ذریعے ڈرائر سے جوڑا جاتا ہے۔کولنگ دھول کو ہٹا سکتا ہے، ٹھنڈک کی کارکردگی اور تھرمل توانائی کے استعمال کو بہتر بنا سکتا ہے، اور ذرات سے نمی کو مزید ہٹا سکتا ہے۔

5. اسکریننگ:

مادی ذرات کو ٹھنڈا کرنے کے بعد، تمام باریک اور بڑے ذرات کو رولر چھلنی کے ذریعے اسکرین کیا جاتا ہے۔بیلٹ کنویئر سے بلینڈر تک چھلنی کی گئی نا اہل مصنوعات کو دوبارہ خام مال کے ساتھ ہلایا اور دانے دار بنایا جاتا ہے۔تیار شدہ مصنوعات کو کمپاؤنڈ فرٹیلائزر کوٹنگ مشین میں منتقل کیا جائے گا۔

6. میننگ:

یہ بنیادی طور پر نیم تیار شدہ ذرات کی سطح پر یکساں حفاظتی فلم لگانے کے لیے استعمال کیا جاتا ہے تاکہ ذرات کی شیلف زندگی کو مؤثر طریقے سے بہتر بنایا جا سکے اور ذرات کو ہموار بنایا جا سکے۔کوٹنگ کے بعد، یہ پورے پیداواری عمل کی آخری کڑی ہے - پیکیجنگ۔

7. پیکجنگ:

یہ عمل ایک خودکار مقداری پیکیجنگ مشین کو اپناتا ہے۔مشین ایک خودکار وزنی مشین، ایک کنویئر سسٹم، ایک سگ ماہی مشین وغیرہ پر مشتمل ہے۔ آپ گاہک کی ضروریات کے مطابق ہوپر کو بھی ترتیب دے سکتے ہیں۔یہ بلک مواد جیسے نامیاتی کھاد اور مرکب کھاد کی مقداری پیکیجنگ کا احساس کر سکتا ہے۔